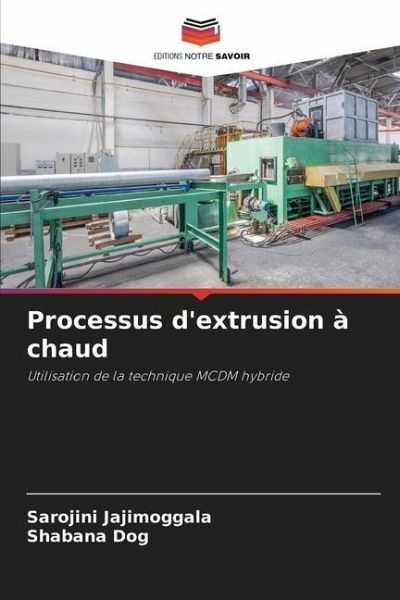

Processus d'extrusion à chaud

Utilisation de la technique MCDM hybride

Versandkostenfrei!

Versandfertig in 6-10 Tagen

29,99 €

inkl. MwSt.

PAYBACK Punkte

15 °P sammeln!

L'extrusion est un procédé de formage du métal. Dans ce procédé, le matériau est poussé ou étiré à travers une matrice de section transversale souhaitée pour créer un objet long d'une zone de section transversale fixe, l'extrusion peut être continue (produisant un matériau infiniment long) ou semi-continue (produisant de nombreuses pièces). En raison des taux de déformation, des déformations et des changements de température très importants, la sélection des paramètres optimaux du processus d'extrusion à chaud du composite d'alliage d'aluminium est un problème exigeant d...

L'extrusion est un procédé de formage du métal. Dans ce procédé, le matériau est poussé ou étiré à travers une matrice de section transversale souhaitée pour créer un objet long d'une zone de section transversale fixe, l'extrusion peut être continue (produisant un matériau infiniment long) ou semi-continue (produisant de nombreuses pièces). En raison des taux de déformation, des déformations et des changements de température très importants, la sélection des paramètres optimaux du processus d'extrusion à chaud du composite d'alliage d'aluminium est un problème exigeant dans le traitement des métaux. Par conséquent, dans le présent travail, la simulation est effectuée en faisant varier le demi-angle de cône (CHA), la température de la billette et le coefficient de friction à une vitesse de coulisseau de 5 mm/s en utilisant DEFORM-3D qui est un logiciel de simulation FEM. L'effet de la modification des paramètres du processus a été observé par rapport aux critères multiples que sont la charge d'extrusion, la température de sortie, la contrainte maximale principale et le déplacement. Les paramètres optimaux du processus ont été sélectionnés en utilisant une technique hybride de prise de décision à critères multiples, une approche combinée AHP et TOPSIS. La méthode AHP est utilisée pour hiérarchiser les critères et la méthode TOPSIS pour classer les paramètres du processus.